近日🦹🏼♀️👱🏼♂️,沐鸣師生在環境材料領域Top期刊《ACS Sustainable Chemistry & Engineering》(JCR一區TOP期刊,IF 8.198)在線發表了題為“Recovery of Li and Co from Spent Li-Ion Batteries by MechanochemicalIntegration with NH4Cl”的研究論文。該論文以沐鸣為第一單位🧑🏻✈️,資環沐鸣2020級碩士研究生張思宇為第一作者,資環沐鸣馬恩博士為通訊作者🔩。這是沐鸣深植電子廢物資源化研究領域的又一重要成果。

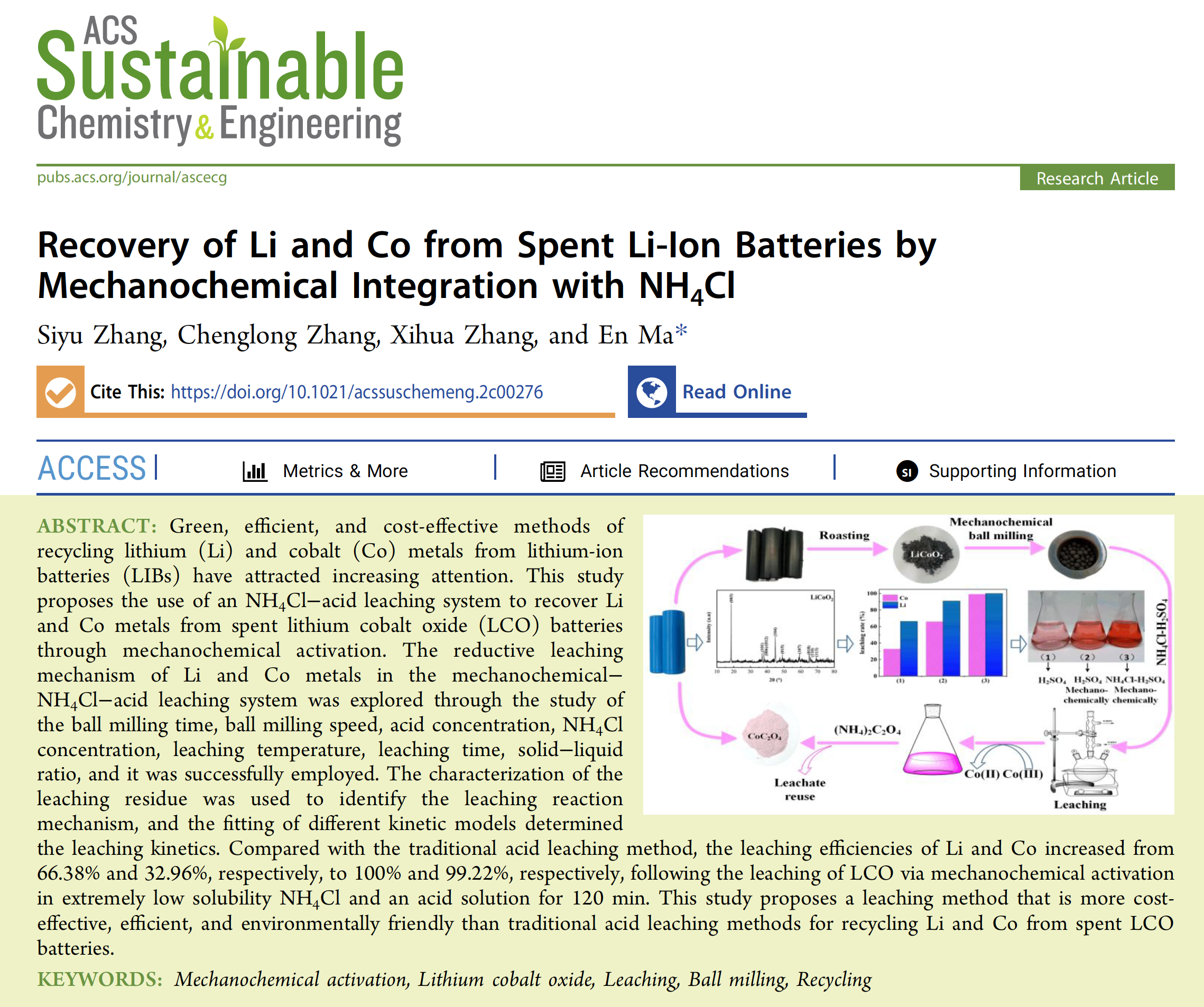

圖文摘要

該研究發現,LiCoO2電池正極材料在機械活化+1M H2SO4+0.03 M NH4Cl體系下浸出後,Li和Co的浸出率均超過99%🏌🏻。在機械化學協同NH4Cl-H2SO4體系浸出Li、Co的過程中,機械活化過程破壞了金屬的晶體結構,使得材料的粒徑變小、比表面積增加✍🏻,晶格中內應力和能量增加🚣🏽♂️,有利於下一階段的浸出。

其次,隨著H2SO4濃度、溫度的不斷增加👳🏽♀️,NH4Cl水解加快,Li+迅速脫出,且在浸出10min後逐漸趨向平穩,與此同時,LiCoO2與NH4Cl-H2SO4的反應不斷正向進行🚵🏿♀️,陰極材料的晶體結構不斷儲能,進而不斷削減金屬之間化學鍵的能量,使得浸出液中動能等於或者大於浸出反應活化能的分子數目增多🎓,Co-O鍵斷裂,浸出反應的速率得以提升🧍♂️,進而使得單位時間內陰極材料中有價金屬的浸出率明顯增大,隨著Li、Co金屬的完全溶解,LiCoO2的晶體結構被完全破壞,整個過程沒有中間產物。

NH4Cl作為還原劑參與Li、Co的浸出反應。在Cl-水解🕴🏻、Cl-、ClO-⏳、Cl-的轉化𓀔、機械活化-酸-氯三者的協同作用下,僅0.03 mol/L的NH4Cl即實現了金屬的高效浸出,大大降低了傳統還原劑的用量🧑🏼🌾,提高了Li、Co的浸出效率,縮短了浸出反應所需要的時間,整個體系實現了低酸、低還原劑#️⃣、低成本🙏🏿🤮、低能耗。

論文導讀

手機等電子產品、新能源汽車的快速發展加速了對鋰離子電池的需求量,隨之而來的是不斷激增的報廢量🙍🏼。在眾多的鋰離子電池中🏒👨🏻🦼➡️,LiCoO2(LCO)電池憑借其體型小巧、儲能較大、更新換代快等優點而活躍在3C領域。廢舊的LCO電池有一定的易燃易爆風險,且含有有機的電解質和粘連劑等有毒有害成分,與此同時,也含有豐富的鋰、鈷等資源🙋♀️,對其進行回收可極大的緩解環境汙染以及資源短缺問題。因此📥,針對廢舊LCO電池的閉環金屬回收技術得到了廣泛關註。

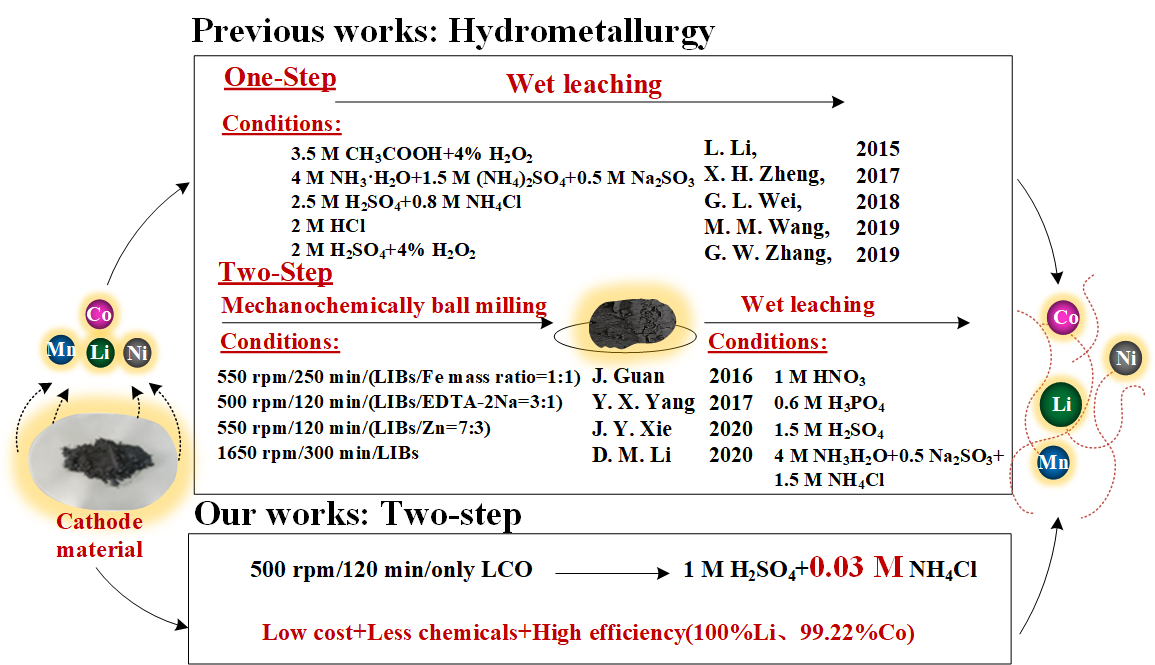

鋰離子電池中Li👨🦼🥘、Co金屬的綠色👌🏼、高效、經濟的回收方法受到越來越多的關註🧜🏼♀️。本文提出機械化學活化後采用NH4Cl-酸浸出體系回收廢舊LiCoO2電池中的Li☀️,Co金屬。通過對機械化學中球磨時間👷🏽♂️、球磨轉速以及酸濃度👶🏿、NH4Cl濃度🏄♀️、反應溫度⏮、浸出時間、固液比等參數的研究,探究了機械化學-NH4Cl-酸體系中Li、Co金屬的還原浸出機理。通過對不同作用條件下浸出殘渣的表征和不同動力學模型的擬合,確定了浸出反應機理和浸出動力學。

與傳統酸浸LiCoO2過程相比🥐,機械化學活化120 min後的LiCoO2在極少量的NH4Cl和酸體系中浸出後,Li和Co的浸出率分別從66.38%和32.96%提高到100%和99.22%。通過這項研究,可以提供一種比傳統酸浸方法更經濟、高效、且環保的方案來回收廢舊LiCoO2電池中的Li和Co。

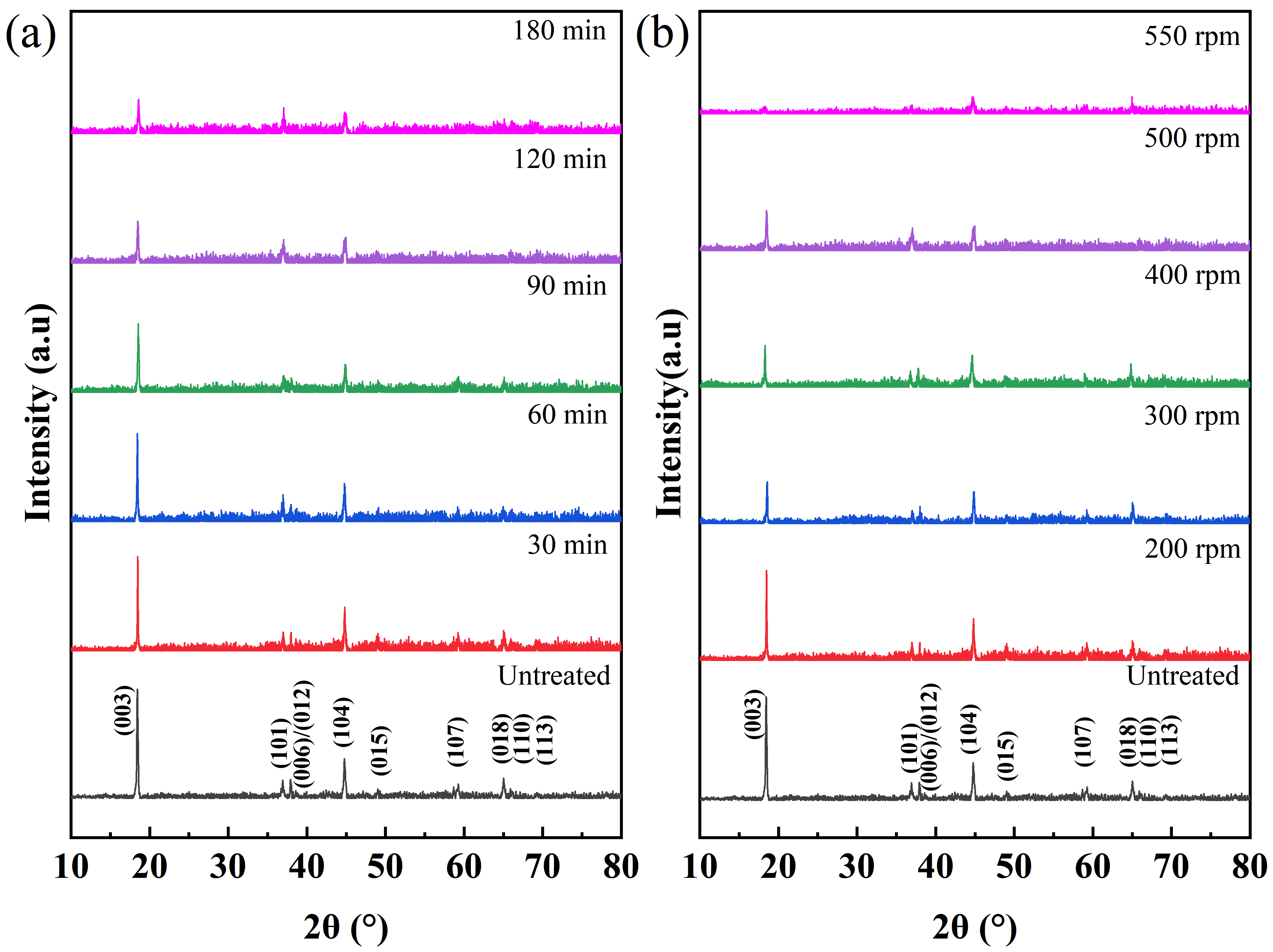

圖1不同機械活化條件下LCO正極材料的XRD圖

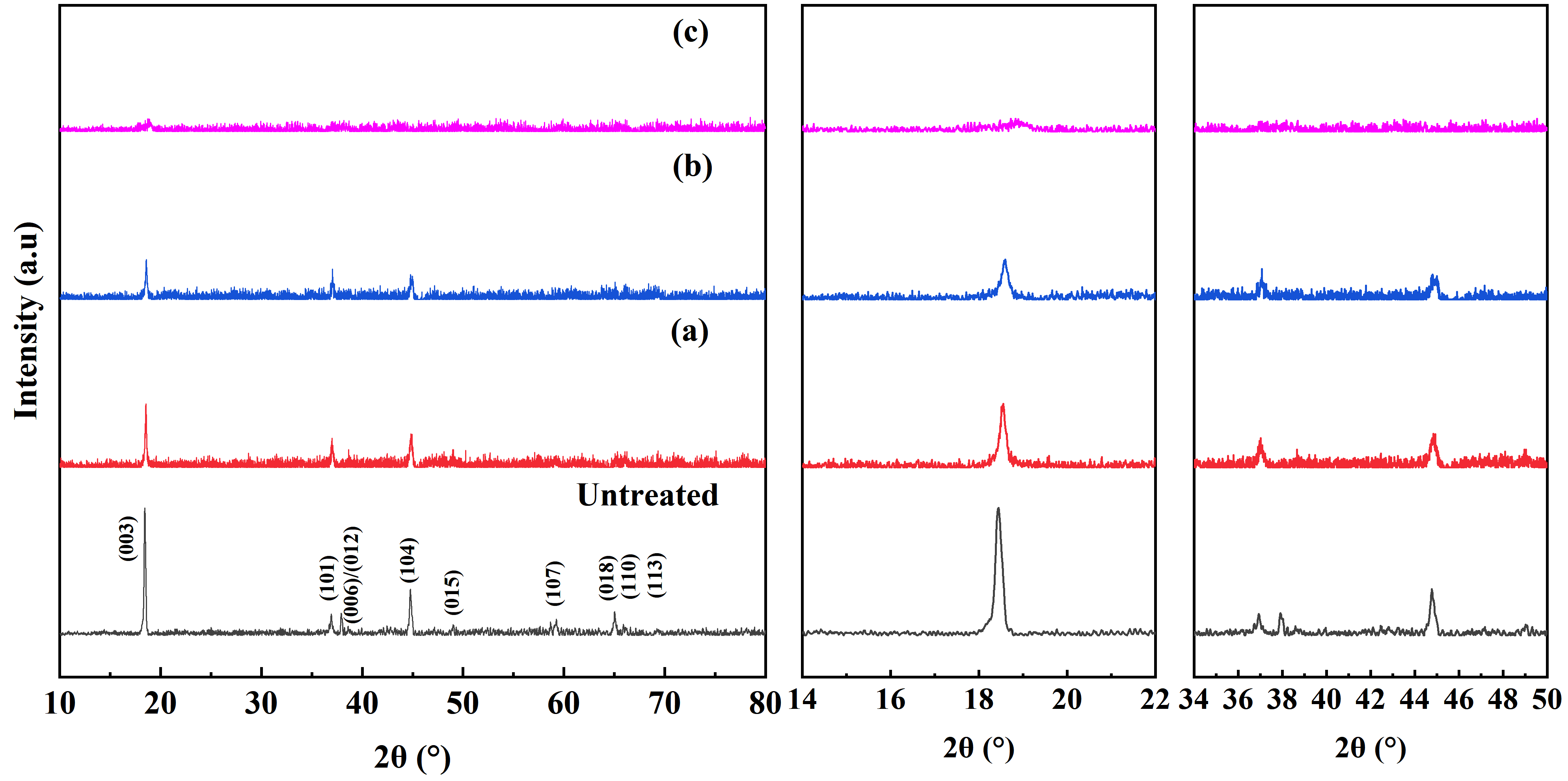

圖2不同處理下LCO正極材料浸出殘渣的XRD圖:(a)機械化學+NH4Cl溶液浸出, (b)NH4Cl-H2SO4體系浸出, (c)機械化學+NH4Cl-H2SO4溶液浸出

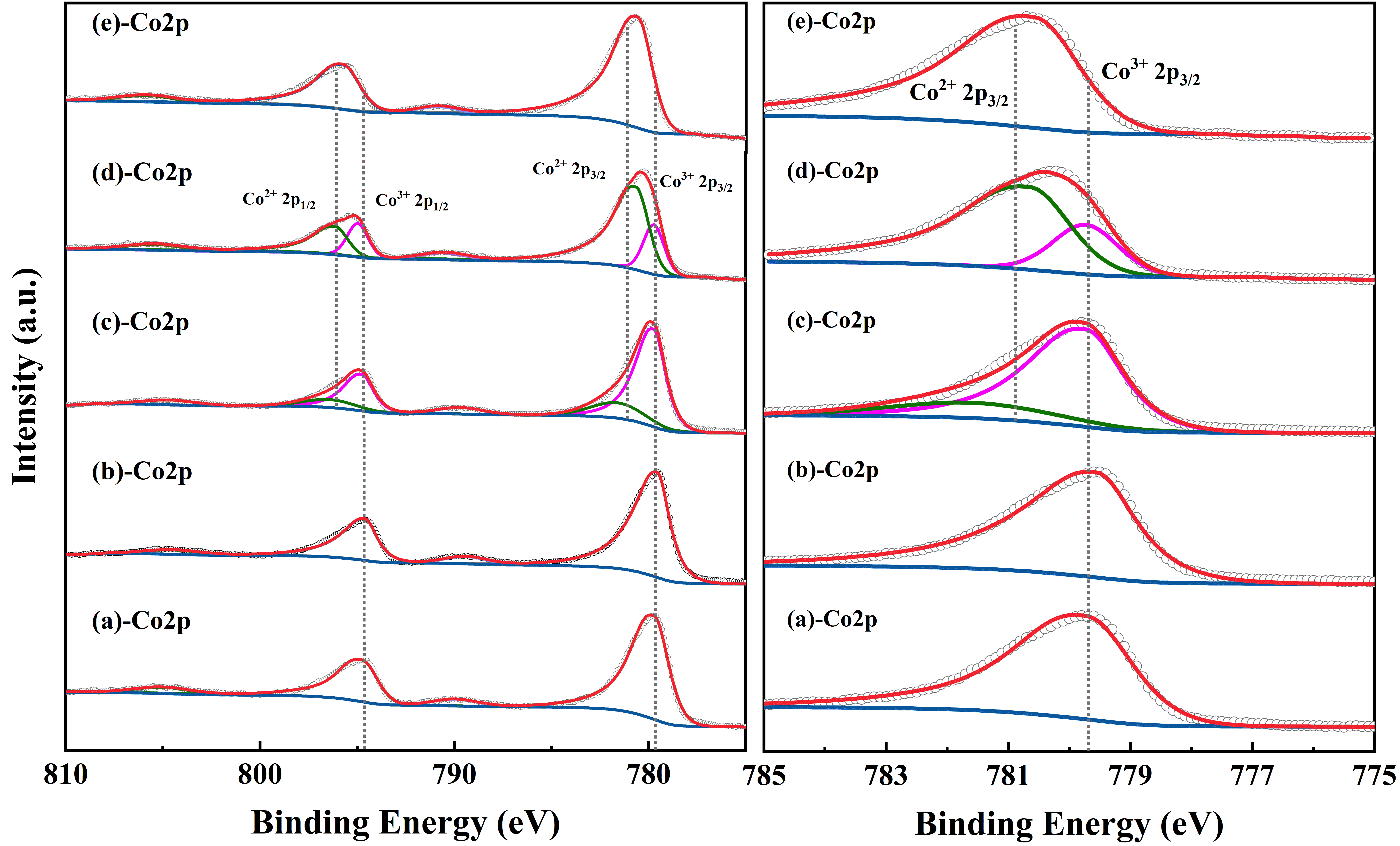

圖3不同處理下LCO正極材料浸出殘渣的XPS光譜👵🏿:

(a)水浸,(b)機械化學+水浸,(c)機械化學+NH4Cl溶液浸出, (d)機械化學+ H2SO4溶液浸出,

(e)機械化學+NH4Cl-H2SO4溶液浸出